Introdução

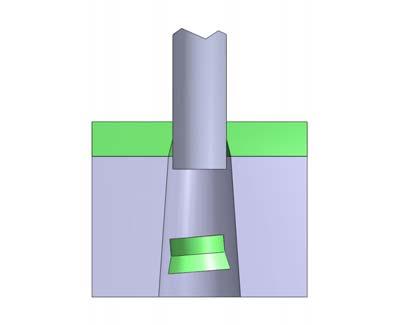

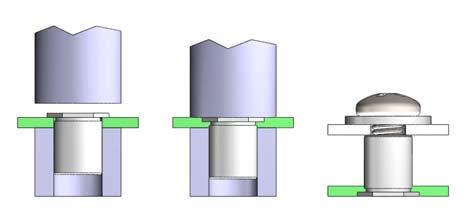

Os fixadores autocravantes são pressionados em furos em chapas metálicas dúcteis para criar uma união permanente com o material hospedeiro e substituir uma ou mais peças de ferragens soltas tradicionais ou furos extrudados/roscados em painéis e suportes, conforme a Figura 1. Uma parte do fixador é pressionada e desloca o material em chapa ao redor do furo, fazendo com que o material transposto flua a frio para dentro e ao redor de ranhuras anulares especialmente projetadas e anéis serrilhados ou ranhurados, conforme a Figura 2. Duas considerações importantes no projeto de fixadores autocravantes é que seu material deve ser significativamente mais duro do que o material da chapa, caso contrário, o fixador se deformará em vez de causar o deslocamento necessário do material de base, e o furo na chapa deve ter um diâmetro apenas ligeiramente maior (geralmente apenas alguns milésimos de polegada) do que a porção do fixador sendo inserida na chapa. Os dois materiais de fixação autocravantes mais comuns são o aço de baixo carbono tratado termicamente e o aço inoxidável da série AISI 300 para instalação em alumínio e chapas de aço de baixo carbono. A criação de furos em chapas grossas por perfuração ou corte a laser pode violar esses dois fundamentos e impedir a instalação adequada, levando a fixadores mal fixados, a menos que sejam tomadas medidas adicionais.

Furos feitos com punção em chapas espessas

Na metalurgia de média a alta produção, o método mais comum de criar furos em chapas metálicas é perfurar um furo usando um punção. Feito de aço temperado ou carboneto, o punção é forçado através da chapa com uma prensa. Uma matriz no lado oposto da peça de trabalho suporta a borda do furo que está sendo criado. O diâmetro do lado do punção do furo corresponderá ao do punção e terá paredes lisas e polidas. No entanto, como é necessária uma pequena quantidade de folga entre o punção e a matriz, aproximadamente na metade do furo, as paredes sofrerão “quebra da matriz”, resultando em uma superfície áspera e um diâmetro do furo no lado da matriz que corresponde ao da matriz. À medida que a espessura da chapa aumenta, o mesmo deve acontecer com a folga entre o punção e a matriz, resultando em um furo em forma de sino com diâmetro no lado da matriz possivelmente excedendo o diâmetro do furo recomendado para o fixador autocravante, conforme a Figura 3. Uma análise de aplicação de espaçadores autocravantes caindo sob leve pressão após a instalação revelou que o hardware foi instalado do lado da matriz em furos característicos em forma de sino em chapas de 0,134” de espessura. Neste exemplo, as peças também foram instaladas a partir do lado do punção e a folga resultante em torno do fixador indicou que qualquer fixador instalado no lado da matriz seria instalado em um furo de tamanho excessivo semelhante, conforme a Figura 4. Este separador específico exigiu um furo de diâmetro de 0,281” a 0,284” na chapa de metal. O diâmetro do furo no lado da matriz mediu 0,291”, consequentemente, não permitindo que uma quantidade adequada de material fosse deslocada durante a instalação e fluísse para a ranhura do separador.

Geralmente, as chapas com menos de 0,090” de espessura não são afetadas, pois a folga do punção/matriz é pequena o suficiente para evitar furos em forma de sino com diâmetros do lado da matriz excedendo os diâmetros recomendados do furo do fixador. Para painéis mais espessos, os fixadores autocravantes devem ser instalados no lado do punção do furo, ou perfure o furo abaixo do tamanho e escareie até o diâmetro adequado.

Furos com corte a laser

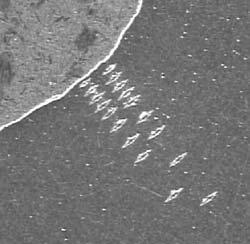

Em volumes de produção menores, um método popular para formar furos em chapas é derreter, queimar ou vaporizar o metal com um laser de alta potência, conforme a Figura 5. Uma investigação de falhas de instalação de porcas autocravantes e separadores em chapas com furos cortados a laser revelou que uma quantidade anormalmente grande de pressão era necessária para assentar os fixadores durante a instalação, resultando em porcas deformadas com roscas apertadas e separadores que não permaneceriam presos. Como durante o processo de corte a laser a chapa de metal é aquecida a temperaturas de fusão e deixada resfriar ao ar, uma zona afetada pelo calor de dureza aumentada é criada em torno do perímetro dos furos.

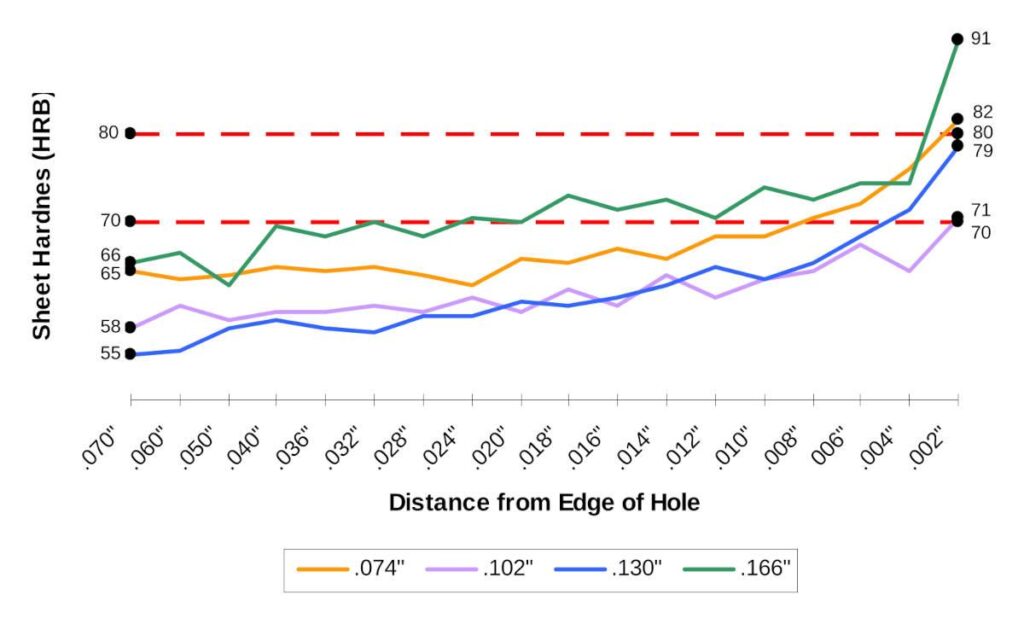

Para verificar esse fenômeno, amostras de aço de baixo carbono de diferentes espessuras com furos cortados a laser foram montadas, polidas e testadas quanto à microdureza nas bordas dos furos em ambos os lados das amostras usando um teste de dureza Knoop. Sob uma força predeterminada, um ponto de diamante piramidal foi pressionado na superfície polida por um tempo de permanência especificado. As áreas dos entalhes resultantes foram medidas sob um microscópio, usadas para correlacionar a dureza Knoop e, neste caso, convertidas em uma dureza da escala Rockwell B, conforme a Figura 6. Tipicamente, a dureza máxima da chapa para fixadores autocravantes feitos de aço-carbono tratado termicamente é HRB 80 e HRB 70 para fixadores de aço inoxidável da série AISI 300. A Figura 7 mostra aumentos significativos na dureza da chapa de metal para quatro espessuras de chapa diferentes enquanto se aproxima progressivamente das bordas do furo como resultado do corte a laser dos furos. Em resumo, a dureza da borda do furo de três das amostras excedeu ou quase excedeu a dureza da chapa recomendada para fixadores de aço-carbono tratados termicamente, enquanto todas as amostras excederam a dureza da chapa recomendada para fixadores de aço inoxidável da série 300.

A recomendação para furos cortados a laser é semelhante à dos furos perfurados: crie um furo subdimensionado e escareie até o diâmetro correto. No entanto, com furos cortados a laser, a zona afetada pelo calor precisa ser removida. Uma vez que existem muitos fatores que podem afetar a dureza resultante e a extensão da zona afetada pelo calor, tal como espessura da chapa de metal e o tipo de material, a temperatura do laser e velocidade de corte, determinar a quantidade de material a ser removido pode ser difícil de estimar. O teste de linha de base é uma solução possível para estabelecer uma especificação de remoção de material.

Conclusão

Para a instalação adequada de fixadores autocravantes, seu material deve ser significativamente mais duro do que a chapa de metal e o furo da chapa deve ter um diâmetro de tolerância bem apertado, aproximadamente alguns milésimos maior do que o fixador, para criar uma união autocravante permanente. Dois métodos populares de criação de furos em chapas grossas, perfuração e corte a laser, podem violar esses princípios criando furos de tamanho excessivo ou aumentando a dureza da chapa além dos limites recomendados, levando a fixadores mal fixados. Seguindo algumas etapas adicionais de fabricação, esses furos podem ser alterados para uso com fixadores autocravantes.

Gregg V. Summers, M.S.E., p.e.

Diretor de Desenvolvimento de Produto

Gregg Summers é o Diretor de Desenvolvimento de Produto da PENCOM, Inc. – um designer, fabricante e fornecedor global líder de hardware personalizado e fabricado. Ele tem mais de 17 anos de experiência no projeto e teste de conexões mecânicas e fixadores.